Análisis de diversos procesos de tratamiento de superficies

Hay tantos tratamiento superficial ¡procesos! ¿Le cuesta entender las aburridas definiciones? Este blog organiza las definiciones y los diagramas de los procesos para que pueda comprender fácilmente los distintos procesos de tratamiento de superficies en cuestión de minutos.

1. PVD (deposición física de vapor)

El PVD es un proceso de fabricación industrial, perteneciente a un tipo de tecnología de recubrimiento, que utiliza principalmente medios físicos para calentar o excitar materiales con el fin de depositar películas finas. Esta técnica, también conocida como recubrimiento al vacío o deposición de vapor, se emplea habitualmente en tratamientos superficiales de herramientas de corte, moldes diversos y en los procesos de fabricación de dispositivos semiconductores.

AD: En comparación con la deposición química en fase vapor, la deposición física en fase vapor tiene una gama de aplicaciones más amplia. Casi todos los materiales pueden utilizarse para preparar películas finas mediante deposición física de vapor.

DIS: La uniformidad del grosor de la película es, de hecho, una preocupación en la deposición física de vapor.

2. Pulido mecánico

El pulido mecánico se basa en la acción abrasiva y rodante de partículas de pulido muy finas, así como en el corte y la deformación plástica de la superficie del material, para eliminar las protuberancias de la superficie pulida de la muestra de metal, obteniendo así una superficie lisa.

AD: La estructura del equipo es relativamente sencilla y el precio suele ser inferior al de otros métodos.

DIS:

- El pulido mecánico es un reto para pulir piezas con formas complejas o superficies con patrones o texturas especiales.

- Suele generar polvo metálico, que puede afectar a la salud de los trabajadores que pulen.

- Requiere un alto nivel de destreza por parte de los trabajadores, lo que dificulta el control de la consistencia y la estabilidad de la calidad de las piezas.

- El procesamiento mecánico deja inevitablemente grietas microscópicas y tensiones residuales en la superficie de la pieza, que pueden afectar a la calidad y la vida útil de la pieza y plantear riesgos de seguridad para la producción.

pulido mecánico

3. Pulido químico

El pulido químico es un método que se basa en la disolución selectiva de las irregularidades de la superficie de las muestras mediante la acción de grabado químico de reactivos químicos, eliminando arañazos y nivelando las superficies.

AD: El pulido químico no requiere dispositivos especiales ni equipos de alimentación de corriente continua. Es fácil de manejar, consume poca energía y no está limitado por el tamaño o la forma de la pieza. Además, el coste directo del pulido es relativamente bajo.

DIS: El problema de la contaminación es especialmente grave, ya que la manipulación del líquido residual generado durante el proceso de pulido puede aumentar los costes.

4. Electropulido

El electropulido, también conocido como pulido electroquímico o pulido electrolítico, utiliza el fenómeno de disolución electroquímica generado por el ánodo en una célula electrolítica para disolver selectivamente microprotrusiones en la superficie del ánodo, lo que da como resultado una superficie más lisa. En este proceso, la pieza a pulir sirve de ánodo, mientras que un metal inerte actúa como cátodo. Ambos polos se sumergen en una solución electrolítica y se hace pasar una corriente continua para conseguir una disolución anódica selectiva, aumentando así el brillo de la superficie de la pieza.

AD:

- Color interno y externo uniforme, brillo duradero y capacidad para alisar zonas cóncavas a las que no llega el pulido mecánico.

- Alta eficiencia de producción y bajo coste, adecuado para la preparación de muestras a gran escala.

- Mayor resistencia a la corrosión de la superficie de la pieza, aplicable a todos los materiales de acero inoxidable.

DIS:

- En la calidad del pulido electrolítico influyen las especificaciones del electrolito, así como los ajustes de corriente y tensión, lo que dificulta la determinación de los parámetros correctos.

- Lograr resultados satisfactorios en muestras con hierro fundido o impurezas es más difícil.

- La composición del electrolito es compleja, por lo que es necesario prestar especial atención a la seguridad durante su uso.

Electropulido 01

Electropulido 02

5. Pintura en aerosol

La pintura en spray es un método de recubrimiento en el que el líquido se dispersa en gotas uniformes y finas mediante una pistola de pulverización o un atomizador de disco, normalmente con ayuda de presión o fuerza centrífuga, y se aplica a la superficie del objeto que se va a recubrir.

AD: Construcción rápida, buena suavidad de la superficie, sin diferencias de textura.

DIS: Las máquinas de pintar son relativamente caras y se desperdicia mucha pintura.

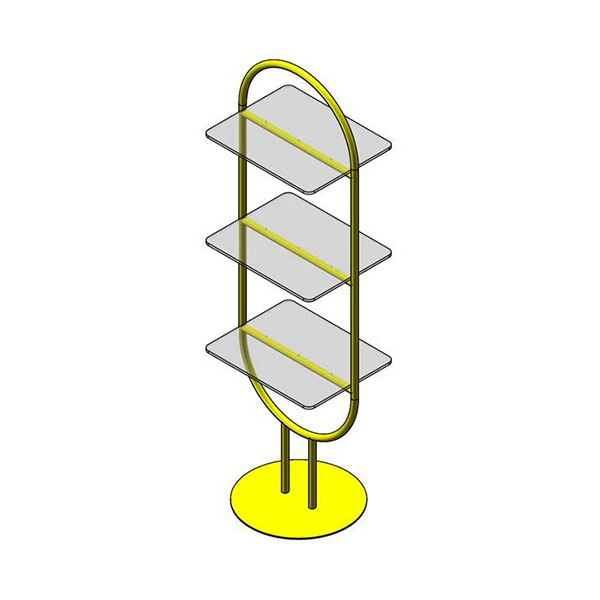

6. Recubrimiento en polvo

El recubrimiento en polvo es un proceso en el que el material de recubrimiento en polvo se pulveriza sobre la superficie de una pieza de trabajo utilizando un equipo de recubrimiento en polvo (pistola de pulverización electrostática). Bajo la influencia de la electricidad estática, el polvo se adhiere uniformemente a la superficie de la pieza de trabajo, formando una capa de recubrimiento en polvo.

AD:

- Los recubrimientos en polvo no contienen COV (compuestos orgánicos volátiles), lo que elimina problemas como el riesgo de incendio, la toxicidad y la contaminación ambiental.

- Mínima pérdida de material y alto aprovechamiento.

- Fácil control del espesor del revestimiento, alta eficiencia de construcción, baja dificultad de construcción y ahorro de energía y mano de obra.

- Resistente a arañazos e impactos, duradero y con una excelente resistencia química.

DIS:

- La inversión necesaria para fabricar recubrimientos en polvo y sustituir los equipos de recubrimiento es considerable.

- La igualación de colores de los recubrimientos en polvo puede resultar complicada, y cambiar de color o de tipo durante el recubrimiento es más engorroso y costoso.

- No puede utilizarse en sustratos poco resistentes al calor, como plástico, madera o papel.

- Los recubrimientos en polvo pueden apelmazarse durante el almacenamiento debido a las fluctuaciones de presión, temperatura y humedad.

Recubrimiento en polvo

7. Chorro de arena

El chorro de arena, que utiliza aire comprimido como fuerza motriz, consiste en la proyección a gran velocidad de chorros de materiales abrasivos (como arena de mineral de cobre, arena de cuarzo, esmeril, arena de hierro y arena marina) sobre la superficie de las piezas de trabajo, lo que provoca cambios en el aspecto o la forma de la superficie de la pieza. Debido al impacto y a la acción cortante de los abrasivos sobre la superficie de la pieza, se alteran la limpieza y la rugosidad de la superficie de la pieza. Este proceso mejora las propiedades mecánicas de la superficie de la pieza, aumentando la resistencia a la fatiga, incrementando la adherencia entre la pieza y los revestimientos, prolongando la durabilidad de los revestimientos y facilitando la nivelación y decoración de los revestimientos.

AD:

- El chorro de arena puede limpiar rápidamente la superficie de los objetos, y la calidad de la superficie después del chorro de arena es buena, lo que prolonga eficazmente la vida útil de los objetos.

- El chorro de arena puede adaptarse a varios tipos de objetos, ya sean de acero, cerámica o plástico.

- Funcionamiento sencillo.

DIS:

- El chorreado de arena genera una gran cantidad de polvo y residuos, causando contaminación ambiental.

- Las operaciones de arenado requieren ciertos conocimientos y habilidades; una operación incorrecta puede dañar la superficie de los objetos.

- El chorreado de arena requiere un mantenimiento y una limpieza periódicos para garantizar su correcto funcionamiento.

Chorro de arena

8. Granallado

El granallado es un proceso de refuerzo de superficies muy utilizado en las fábricas. Consiste en bombardear la superficie de las piezas con partículas de granalla para implantar la tensión residual de compresión, mejorando así la resistencia a la fatiga de la pieza mediante el trabajo en frío. Esta técnica se utiliza ampliamente para mejorar la resistencia mecánica, la resistencia al desgaste, la resistencia a la fatiga y la resistencia a la corrosión de los componentes. Los tipos de partículas de granalla incluyen granalla de acero, granalla de hierro fundido, microesferas de vidrio, microesferas de cerámica, etc.

AD:

- Equipamiento sencillo, bajo coste

- No está limitado por la forma y la posición de la pieza de trabajo

- Funcionamiento cómodo

DIS:

- Mal ambiente de trabajo

- Baja producción unitaria

- Menor eficacia en comparación con el granallado

Granallado

9. Galvanoplastia

La galvanoplastia es un proceso que consiste en utilizar la electrólisis para depositar una película metálica sobre la superficie de componentes metálicos o de otros materiales. Este proceso ayuda a prevenir la oxidación del metal (como la herrumbre), mejora la resistencia al desgaste, la conductividad, la reflectividad, la resistencia a la corrosión y mejora la estética.

AD: Atractivo aspecto superficial, excelente resistencia a la corrosión, fuertes propiedades mecánicas.

DIS: La manipulación inadecuada de las aguas residuales y los gases de escape generados puede provocar contaminación ambiental, un elevado consumo de energía y posibles riesgos para la salud de las personas.

10. Anodizado (oxidación anódica)

El anodizado se refiere al proceso en el que el aluminio y sus aleaciones, en condiciones específicas de electrolito y proceso, forman una película de óxido en la superficie de los productos de aluminio (el ánodo) debido a la acción de una corriente eléctrica externa.

AD:

- El anodizado puede formar una densa película de óxido en la superficie del metal, evitando eficazmente la oxidación y la corrosión.

- Aumenta la dureza de la superficie metálica, haciéndola más resistente al desgaste y los arañazos, lo que prolonga su vida útil.

- Los diferentes colores de las películas de óxido que se forman en la superficie del metal mejoran su aspecto estético y sus propiedades decorativas.

- La rugosidad de la superficie metálica aumenta tras el anodizado, lo que favorece la adherencia entre revestimientos y sustratos, haciendo que el revestimiento sea más duradero.

- Una película de óxido aislante formada en la superficie del metal mejora sus propiedades aislantes.

DIS:

- Sobre todo cuando se trata de grandes superficies o espesores de productos metálicos, un consumo de energía importante aumenta los costes de producción.

- Se requiere un control estricto de las condiciones de procesado y de las normas de funcionamiento, lo que conlleva tiempos de procesado más largos que pueden afectar a la eficiencia de la producción.

- La película de óxido que se forma durante el anodizado puede afectar a las dimensiones y formas del metal, lo que supone un cierto riesgo para el funcionamiento normal de componentes de alta precisión o gran demanda.

- El proceso de anodizado es adecuado principalmente para determinados metales como el aluminio, el magnesio y el titanio. Para otros metales como el acero, el cobre y la plata, el proceso de anodizado puede no ser aplicable o eficaz.

- Aunque la película de óxido formada por el anodizado tiene una gran dureza y resistencia a la corrosión, puede dañarse en determinadas condiciones, como el desgaste mecánico o la corrosión química, por lo que requiere mantenimiento y reparaciones periódicas.

11. EPD (deposición electroforética)

La deposición electroforética es un proceso en el que, bajo la influencia de una tensión aplicada entre polos positivos y negativos, las partículas de pintura cargadas de un revestimiento electroforético migran hacia el cátodo. Reaccionan con sustancias alcalinas generadas en la superficie del cátodo, formando depósitos insolubles en la superficie de la pieza.

AD:

- Seguridad en la producción: El revestimiento electroforético utiliza agua como disolvente, por lo que no es tóxico ni inflamable.

- Recubrimiento de alta calidad: La pintura electroforética tiene una fuerte adherencia, un grosor uniforme y una excelente resistencia a la corrosión.

- Alta tasa de utilización: La pintura electroforética se utiliza de forma eficiente.

DIS:

- Aplicabilidad limitada a piezas pequeñas y medianas debido a las limitaciones del equipo.

- Restringido a sustratos conductores y recubrimiento monocapa: Una vez que una pieza está recubierta con pintura electroforética, se convierte en un aislante, lo que impide el recubrimiento electroforético posterior.

- Opciones de color limitadas: Los colores de la pintura electroforética son predominantemente oscuros.

EPD Deposición electroforética

12. Oxidación por microarco

La oxidación por microarco, también conocida como oxidación por microplasma, es un proceso en el que, mediante una combinación de electrolito y parámetros eléctricos específicos, se genera un efecto instantáneo de alta temperatura y alta presión en la superficie de aluminio, magnesio, titanio y sus aleaciones a través de una descarga de arco. Este proceso da lugar al crecimiento de una capa de revestimiento cerámico compuesta principalmente de óxido metálico sobre el sustrato.

AD:

- La capa de óxido metálico formada por oxidación de microarco se fusiona metalúrgicamente con el sustrato, lo que da lugar a una elevada resistencia de la unión. La capa cerámica tiene una estructura densa, buena tenacidad y presenta características como resistencia al desgaste, resistencia a la corrosión, resistencia a los choques a alta temperatura y aislamiento eléctrico. También puede cumplir los requisitos de aislamiento térmico, catálisis, propiedades antibacterianas, etc.

- El proceso tiene una amplia gama de aplicaciones y es respetuoso con el medio ambiente durante su procesamiento.

DIS: La superficie puede ser rugosa e irregular.

13. Cepillado de metales

El cepillado de metales es un proceso de fabricación que consiste en raspar repetidamente placas de aluminio con papel de lija para crear líneas. El proceso principal consta de tres partes: desengrasado, lijado y lavado. Durante el proceso de cepillado, una técnica de película especial aplicada tras el tratamiento de anodizado permite que la superficie metálica forme una capa de película que contiene componentes metálicos. Este proceso hace que cada fino arañazo sea claramente visible, permitiendo que el metal exhiba un sutil brillo en medio de su acabado mate.

AD:

- Resistente al desgaste, a las altas temperaturas y a la corrosión.

- Fácil mantenimiento y limpieza en el uso diario.

- Textura fina.

- Larga vida útil.

DIS: Precio relativamente caro.

14. Grabado

El grabado es una técnica que elimina parte del material mediante reacciones químicas o impactos físicos. El grabado suele referirse al grabado fotolitográfico, en el que, tras la exposición y el revelado, se elimina la película protectora de la zona que se va a grabar. Cuando se expone a una solución química durante el grabado, ésta disuelve y corroe el material, creando un efecto cóncavo o hueco.

AD:

- Los procesos de grabado metálico pueden crear formas y patrones extremadamente precisos, y la consistencia del proceso de grabado metálico garantiza que cada producto de la producción en serie tenga la misma calidad y características.

- Los procesos de grabado pueden aplicarse a diversos metales, como cobre, níquel, oro, plata, hierro y algunos materiales no metálicos.

- Los procesos de grabado de metales generan relativamente pocos residuos y, en muchos casos, éstos pueden reciclarse y tratarse.

- Alta eficacia.

DIS:

- Los procesos de grabado requieren un control preciso de factores como la concentración de la solución química, la temperatura y el tiempo de grabado, lo que conlleva una gran complejidad.

- Elevados costes de equipamiento y fabricación: Los procesos de grabado requieren equipos y materiales especializados, como cubas de grabado, fuentes de alimentación, intercambiadores de calor, etc. Además, es necesario un control preciso del proceso de producción para garantizar la calidad y consistencia del producto.

- Los trabajadores pueden estar expuestos a peligros como sustancias químicas, altas temperaturas y ruido.

Grabado

15. IMD (tecnología de decoración en molde)

La IMD, también conocida como tecnología sin pintura, es una técnica de decoración de superficies muy popular en todo el mundo. Consiste en aplicar una película transparente endurecida superficialmente, imprimir la capa de patrón en el centro e inyectar la capa de moldeado posterior. La tinta se intercala entre las capas, lo que hace que el producto sea resistente a la fricción, evita arañazos en la superficie y mantiene el brillo del color durante un largo periodo de tiempo sin decolorarse.

AD:

- Gran resistencia al rayado y a la corrosión.

- Larga vida útil.

- Excelente efecto tridimensional.

- Gran resistencia al polvo, la humedad y la deformación.

- El color puede cambiarse a voluntad.

- Los patrones pueden modificarse fácilmente.

DIS:

- Largo plazo de entrega.

- Propensa a problemas como el desprendimiento de la película y la distorsión.

- Alto índice de defectos en los productos.

Tecnología de decoración en molde IMD 01

IMD Tecnología de decoración en molde 02

16. OMD (Out Mold Decoration)

OMD es una extensión de la tecnología IMD (In-Mold Decoration) que integra elementos visuales, táctiles y funcionales. Combina características de impresión, estructura de textura y metalización para conseguir una decoración de superficies en 3D.

AD:

- El material del sustrato no está limitado, puede ser metal o plástico.

- Puede conseguir formas tridimensionales.

- Puede encapsular estructuras internas (back-molding).

- Permite procesar simultáneamente varios productos pequeños.

DIS:

- Elevada inversión en equipos.

- Incapaz de lograr formas 3D complejas.

OMD Decoración fuera del molde

17. Grabado por láser

El grabado por láser, también conocido como grabado por láser o marcado por láser, es un proceso de tratamiento de superficies basado en principios ópticos. Consiste en utilizar un rayo láser para grabar marcas permanentes en la superficie de un material o dentro de materiales transparentes.

AD:

- Rápida velocidad de marcado, bajo coste

- Patrones atractivos, alta resolución y gran precisión

- Resistente al desgaste

DIS: Opciones de color limitadas

18. EDM (Mecanizado por Descarga Eléctrica)

La electroerosión es un método de mecanizado especializado que utiliza el efecto erosivo producido por descargas pulsadas entre dos electrodos sumergidos en un fluido de trabajo para eliminar materiales conductores. También se conoce como mecanizado por chispa o mecanizado por erosión por chispa. El electrodo de la herramienta suele estar hecho de materiales con buena conductividad, altos puntos de fusión y fácil mecanización, como el cobre, el grafito, la aleación de cobre-tungsteno y el molibdeno. Durante el proceso de mecanizado, se produce desgaste en el electrodo de la herramienta, pero suele ser menor que el arranque de material del metal de la pieza y, en algunos casos, puede ser insignificante.

AD:

- Capaz de mecanizar materiales y piezas de formas complejas difíciles de cortar con métodos de corte convencionales, como esquinas afiladas.

- No produce rebabas ni marcas de herramientas.

- No es necesario que el material del electrodo de la herramienta sea más duro que el material de la pieza.

- Permite la automatización gracias al uso directo de la energía eléctrica.

DIS: Baja eficiencia.

19. Grabado láser

El grabado por láser consiste en el tratamiento de superficies de acero con láseres de alta densidad energética para crear motivos como piel de serpiente, grabados, acabados nacarados u otras formas de texturas.

AD: Alta precisión de soldadura y pequeña zona afectada por el calor, adecuada para reparar moldes de precisión.

DIS:

- El alambre de soldadura es relativamente caro, lo que reduce su eficacia.

- Los equipos voluminosos dificultan la movilidad y no son adecuados para operaciones in situ. Las reparaciones de soldadura deben realizarse en un banco de trabajo, lo que las hace poco prácticas para moldes o piezas grandes.

- La reparación de defectos de forma irregular puede suponer un reto en comparación con las reparaciones en línea recta.

- Las grandes zonas afectadas por el calor durante las reparaciones de soldadura aumentan la probabilidad de pandeo, deformación y socavado de la pieza.

- Menor precisión de soldadura, incapaz de cumplir los requisitos de los moldes de alta precisión.

- Muchas reparaciones de moho requieren precalentamiento, aislamiento y otros procesos, lo que las hace engorrosas y lentas.

Grabado láser

20. Tampografía

La tampografía, también conocida como impresión por tampón, es un método de impresión especializado que consiste en utilizar una placa de acero (o cobre, termoplástico) con un diseño grabado. Se utiliza un tampón de superficie curvada hecho de material de caucho de silicona para recoger la tinta de la superficie de la placa. A continuación, la tinta se transfiere a la superficie del objeto deseado presionando la almohadilla contra él, lo que da lugar a la impresión de texto, patrones u otras imágenes.

AD:

- Amplia gama de aplicaciones: La tampografía se utiliza habitualmente en productos con huecos o en la parte posterior de objetos en los que la serigrafía no es viable. Puede conseguir resultados de impresión limpios incluso en superficies irregulares.

- Funcionamiento cómodo: El equipo puede funcionar de forma semiautomática o totalmente automática, con bajos costes de mano de obra y alta eficiencia de producción.

DIS:

- Resultados ordinarios.

- La tampografía no puede crear patrones con grandes áreas.

- Debido a los bordes claros de los rebajes procesados por placas de acero, no se pueden producir colores degradados.

Tampografía

21. Serigrafía

La serigrafía es un método de impresión que utiliza una pantalla como plancha de impresión, que se convierte en una plancha de serigrafía con imágenes o texto mediante métodos de fabricación de planchas fotosensibles. La serigrafía consta de cinco elementos principales: la plancha de serigrafía, la rasqueta, la tinta, la mesa de impresión y el sustrato. El principio básico de la serigrafía es que la tinta puede pasar a través de los orificios de malla de la parte de imagen/texto de la plancha de serigrafía, mientras que la parte de los orificios de malla que no es de imagen/texto no puede pasar a través de la tinta. Durante la impresión, la tinta se vierte en un extremo de la plancha de serigrafía y se aplica una cierta presión sobre la zona entintada de la plancha de serigrafía mediante una rasqueta. Al mismo tiempo, la rasqueta se desplaza constantemente hacia el otro extremo de la plancha de serigrafía, y la tinta se escurre desde los orificios de malla de la parte de imagen/texto hacia el sustrato.

AD:

- La serigrafía puede utilizar varios tipos de tintas: a base de aceite, a base de agua, a base de emulsión de resina sintética, en polvo, etc.

- Las planchas de serigrafía son flexibles y tienen cierta elasticidad, por lo que son adecuadas para imprimir sobre materiales blandos, como papel y tela, y sobre objetos duros, como vidrio y cerámica.

- La serigrafía requiere una presión de impresión baja, lo que la hace adecuada para imprimir sobre objetos frágiles.

- Capa de tinta gruesa con gran cobertura.

- No está limitada por la forma o el tamaño de la superficie del sustrato. La serigrafía puede aplicarse tanto en superficies planas como curvas o esféricas. Es adecuada para imprimir sobre objetos pequeños y grandes.

DIS:

- Sólo se puede imprimir un color a la vez.

- Los costes de fabricación de placas y películas son relativamente elevados, lo que la hace inadecuada para la producción de pequeños lotes.

- Bajo rendimiento cuando se utiliza en superficies irregulares.

- La cantidad de tinta no puede controlarse fácilmente.

Serigrafía

22. Impresión térmica directa

La impresión térmica directa se refiere a un método en el que un agente sensible al calor se recubre sobre papel para crear un papel de grabación térmica. Cuando se somete al calor, el papel de grabación térmica provoca un cambio físico o químico en la sustancia (agente colorante) para producir una imagen.

AD:

- Rápida velocidad de impresión y bajo nivel de ruido.

- Impresión clara y fácil de usar.

DIS: Las impresoras térmicas directas no pueden imprimir duplicados directamente, y los documentos impresos no pueden archivarse de forma permanente.

23. 23. Impresión por transferencia térmica

La impresión por transferencia térmica funciona imprimiendo primero digitalmente la imagen deseada en papel de transferencia utilizando tinta de transferencia especializada en una impresora de chorro de tinta. A continuación, una máquina de transferencia térmica específica aplica alta temperatura y presión para transferir con precisión la imagen a la superficie del producto, completando así el proceso de impresión.

AD:

- Proceso de impresión sencillo con posicionamiento preciso.

- No daña el material.

- Adecuado para imprimir imágenes con degradados de color y en múltiples materiales.

DIS:

- Poca transpirabilidad.

- Al estirar la prenda, pueden aparecer finas grietas en el dibujo impreso.

- Poca durabilidad.

Impresión por transferencia térmica

24. Impresión planográfica

La impresión planográfica es un método de impresión que utiliza planchas de impresión planas. Es el proceso de impresión más utilizado en todo el mundo y también se emplea en la fabricación de dispositivos semiconductores y MEMS. La impresión planográfica, también denominada "impresión offset" o "impresión indirecta", es una tecnología de impresión comercial habitual. Consiste en transferir imágenes o texto de planchas de impresión planas a mantillas de caucho, que luego se utilizan para imprimir en papel u otros materiales.

AD:

- Rápida velocidad de impresión, coste de impresión relativamente bajo y alta calidad de impresión.

- Adecuada para trabajos de impresión a gran escala y repetidos.

DIS:

- Requiere la preparación de trabajos preliminares como la confección de planchas y el montaje.

- No apto para tiradas cortas y personalización.

Impresión planográfica 01

Impresión planográfica 02

25. Impresión de superficies curvas

La impresión de superficies curvas consiste en colocar tinta en placas grabadas con texto o motivos y transferirlos a superficies curvas. A continuación, el texto o los motivos se transfieren a la superficie del producto moldeado utilizando la superficie curva. Por último, se utilizan métodos como el tratamiento térmico o la exposición a la luz ultravioleta para curar la tinta.

AD:

- Amplia aplicabilidad: Puede utilizarse para imprimir en diversas superficies curvas, como cilindros, esferas y formas irregulares.

- Alta personalización: Puede imprimir patrones complejos, texto e imágenes en superficies curvas, logrando una personalización personalizada.

- Alta eficiencia de producción y calidad estable.

DIS:

- Mayor coste debido a la necesidad de más equipos y asistencia técnica.

- Debido a las limitaciones de la maquinaria y la tecnología de impresión, es posible que algunas formas específicas de superficies curvas no queden totalmente cubiertas.

- La complejidad del diseño puede aumentar, ya que los diseñadores deben tener en cuenta las variaciones y distorsiones de las superficies curvas.

- El curado de la tinta en la impresión de superficie puede ser desigual o incompleto debido a la influencia de la forma de la superficie.

Impresión de superficies curvas

26. Estampación en caliente

La estampación en caliente se refiere a un proceso en el que se transfieren materiales de estampación en caliente o patrones de estampación en caliente a objetos como papel, cartón, tela o materiales revestidos utilizando calor y presión. La estampación en caliente se utiliza habitualmente en el proceso de encuadernación, especialmente en cubiertas.

AD:

- La precisión y el meticuloso trabajo artesanal, con un mínimo de errores de equipo, dan como resultado patrones más finos en los artículos estampados en caliente.

- Capaz de realizar estampación en caliente tridimensional.

- Eficiente desde el punto de vista energético, reduce la contaminación ambiental y ofrece una rápida velocidad de estampación en caliente.

DIS:

- La gran precisión que exige el proceso de estampación en caliente de los equipos conlleva un aumento de los costes.

- El proceso implica procedimientos relativamente complejos e intrincados.

Estampación en caliente

27. Impresión por transferencia de agua

La impresión por transferencia de agua es una técnica que transfiere imágenes o gráficos impresos desde una superficie plana a la superficie de diferentes materiales utilizando agua. Se divide en dos tipos: transferencia por inmersión en agua y transferencia por superposición de agua (superposición de superficies curvas). La transferencia por inmersión en agua se utiliza principalmente para transferir texto e imágenes fotográficas, mientras que la transferencia por superposición de agua se utiliza principalmente para la transferencia completa sobre toda la superficie de un objeto.

AD:

- Atractivo estético: Puede transferir cualquier motivo natural, foto o gráfico a los productos.

- Innovación: La tecnología de impresión por transferencia de agua puede superar las limitaciones de los métodos de impresión tradicionales, como la transferencia de calor, la impresión offset, la serigrafía y el revestimiento de superficies, permitiendo la creación de formas y ángulos complejos.

- Versatilidad: Aplicable a la impresión de superficies en hardware, plásticos, cuero, vidrio, cerámica, madera, etc. (no apto para tela y papel).

- Diseño personalizado.

- Eficacia: Sin necesidad de hacer planchas; impresión directa y transferencia inmediata.

DIS:

- Las imágenes o gráficos transferidos son propensos a deformarse.

- El funcionamiento totalmente manual conlleva elevados costes de mano de obra y una baja eficiencia de producción.

Impresión por transferencia de agua

28. Impresión serigráfica plana

La serigrafía plana consiste en fijar moldes de impresión en marcos cuadrados, que suelen estar hechos de malla (pantalla) de poliéster o nailon con patrones huecos. Las zonas estampadas de la pantalla permiten el paso de la tinta, mientras que las zonas no estampadas se sellan con una capa de película de polímero para bloquear las aberturas de la malla. Durante la impresión, la malla se presiona firmemente contra el tejido, se vierte tinta sobre la malla y se utiliza una rasqueta para raspar y presionar repetidamente la tinta a través de los dibujos sobre la superficie del tejido.

AD:

- Cómodo proceso de confección de planchas, con grandes longitudes de repetición, múltiples opciones de combinación de colores, capacidad para imprimir patrones finos sin sangrado de color, gran volumen de tinta y capacidad para lograr un efecto tridimensional. Adecuada para imprimir sobre seda, algodón, tejidos sintéticos y tejidos de punto, especialmente para tejidos de gama alta con lotes pequeños y requisitos de múltiples variedades.

- El raspado manual de la tinta en la mesa caliente permite un número ilimitado de repeticiones de impresión.

DIS:

- Debido a la gran distancia entre fotogramas de color, es difícil conseguir colores superpuestos.

- La colocación manual de la tela, la elevación manual del bastidor y el raspado manual de la tinta dan lugar a una gran intensidad de trabajo y a un raspado desigual de la tinta.

- La fuente de calor de la mesa caliente suele ser la calefacción de vapor, aunque algunas utilizan calefacción eléctrica, que consume mucha electricidad y es propensa a accidentes.

Serigrafía plana

29. Calandrado

El calandrado, también conocido como prensado, es el proceso final del acabado de la piel. Consiste en utilizar la plasticidad de las fibras en condiciones de calor para aplanar o crear líneas diagonales finas paralelas en la superficie del tejido, realzando el brillo del mismo. Este proceso se suele llevar a cabo con una calandria de vaivén o una laminadora de cuero de fondo. Suele constar de dos pasadas: en la primera se comprime el cuerpo de cuero, lo que se hace después de humedecerlo uniformemente, y a continuación se apila para equilibrar el contenido de humedad. La segunda pasada es para el calandrado, que da como resultado una superficie de cuero lisa y brillante con un cuerpo de cuero compactado, consiguiendo así el cuero acabado.

Conclusión

Con tal variedad de procesos de acabado de superficies disponibles, navegar por sus definiciones y complejidades puede resultar desalentador. Sin embargo, este blog agiliza la información organizando las definiciones y los diagramas de los procesos, lo que facilita la comprensión de las distintas técnicas de tratamiento de superficies en pocos minutos. Las ventajas y desventajas de cada método se presentan de forma clara, permitiendo una rápida comprensión de sus aplicaciones, eficiencias y limitaciones.

Entradas relacionadas

Materiales metálicos y técnicas de procesamiento correspondientes

Materiales de madera y técnicas de transformación correspondientes

Materiales acrílicos y técnicas de procesamiento correspondientes