金属材料とその加工技術

金属材料入門

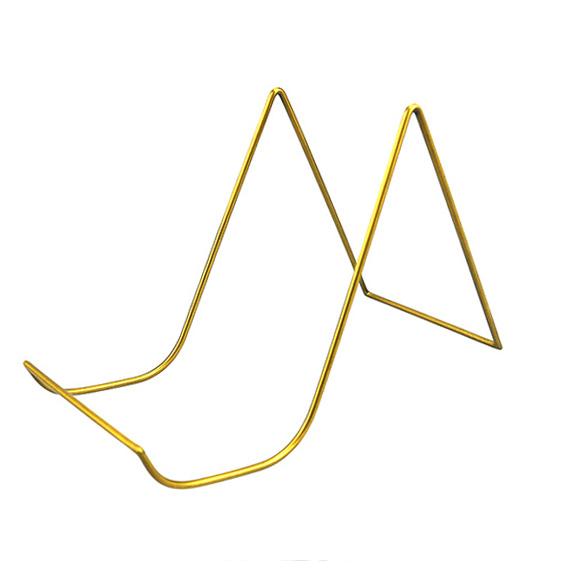

Metal is a category of generally hard materials that includes medium steel, iron, steel, stainless steel, aluminum alloy, and zinc alloy, among others. These materials are available in forms such as sheets, tubes, rods, wires, and meshes, which are all significant raw materials of high-quality カスタムメタルディスプレイ.

概要

金属には一般に、冷間圧延鋼(CRS、熱間圧延鋼の冷間圧延と焼鈍後の延性が良好な低炭素鋼)、熱間圧延鋼(HRS、熱間圧延によって製造された鋼)、鋳鉄/高炭素鋼(延性に乏しい)、ステンレス鋼(一般に304、低品質の201と202、高品位の316)、アルミニウム合金、亜鉛合金が含まれる。

金属成形には、シート(冷間圧延と熱間圧延の両方がコイルになることもある)、チューブ、ワイヤー、ロッド、メッシュが含まれる。

Commonly Used Hardware Materials for Display Stands Include:

1.鋼板:冷間圧延鋼(CRS)と熱間圧延鋼(HRS)に分けられる:

冷間圧延鋼(CRS)熱間圧延鋼をさらに加工したもの。

- 特徴

- 製造時の加熱がないため、孔食や酸化鉄スケールのような欠陥がない。

- 高い表面品質と平滑性。

- 仕様

- 厚さ: 0.2-4mm

- 幅:600-2000mm

- 長さ:1200-6000mm

熱間圧延鋼(HRS)

- 特徴

- 低エネルギー消費、良好な塑性変形性、低変形抵抗、最小限の加工硬化、圧延しやすく、金属の変形に必要なエネルギーを削減します。

- 熱間圧延は通常、大きなインゴットと大きな圧下圧延を使用するため、生産ペースが速く、生産量が多い。

- 熱間圧延は、鋳造組織を加工可能な組織に変化させ、材料の可塑性を著しく高める。

- 圧延方法の特性により、圧延板には異方性が生じます。これは、材料の縦方向、横方向、および垂直方向に著しい性能差があることを意味します。また、変形テクスチャーや再結晶テクスチャーも存在し、スタンピング性能に顕著な方向性をもたらす。

- 一般的に、アメリカの顧客は図面にCRSまたはHRSを指定するが、ヨーロッパの顧客は単にスチールと表示する。

次のことを覚えておいてほしい:

- 冷間圧延鋼(CRS) は熱間圧延鋼より高価である。一般的に厚さ3mm以下の薄板に使用される。表面はより滑らかで均一で、延性が高い。

- 熱間圧延鋼(HRS) は冷延鋼板よりも安価である。より剛性が高く、変形しにくく、一般的に3mm以上の板厚に使用される。鋼構造物やベースによく使われ、表面は粗い。

2.鋼管/パイプ

鋼管は断面が中空で、長さが直径や外周よりもかなり大きい。断面形状によって、円形、正方形、長方形、不定形に分類される。

陳列台業界では、溶接鋼管が一般的に使用されている。これらの管は、冷間圧延または熱間圧延された板を装置で曲げることによって形成され、主に構造支持のために使用されます。

長さが直径または円周よりもはるかに大きい中空部分によって定義される。

重要なポイント

- メッキまたは塗装チューブの選択

- メッキチューブ:冷間圧延板から作られ、より滑らかで均一な表面を持つ。

- 塗装チューブ:表面要件は比較的低い。熱間圧延板または冷間圧延板から製造される。

- 構造サポート用途

- ディスプレイ・ラック業界では、金属管は主にフレーム、柱、ブラケットなどへの溶接など、構造的支持に使用される。

その他の注意事項

- 鉄線・鉄棒:同様にメッキと塗装に分類され、表面の平滑性や後加工のしやすさによって選択される。

- 鉄メッシュ:一般的に背景や装飾の目的で使用される。

3.ステンレス鋼

ステンレス鋼の耐食性は、炭素含有量の増加に伴 い低下する。そのため、ほとんどのステンレ ス鋼は炭素含有量が低く、通常1.2%を超 えることはなく、0.03% (00Cr12など) という低炭素の鋼もある。ステンレス鋼の主な合金元素はクロム (Cr)である。ステンレス鋼は耐食性を持つために少なくとも10.5%のクロムを含んでいる必要があります。ステンレス鋼はまた、ニッケル(Ni)、チタン(Ti)、マンガン(Mn)、窒素(N)、ニオブ(Nb)、モリブデン(Mo)、シリコン(Si)、銅(Cu)のような元素を含んでいます。

主な特徴溶接性、耐食性、研磨性、耐熱性

今日の製造業では、給湯器や飲料水ディスペンサーの内槽など一部の例外を除き、ステンレス鋼製品は一般に研磨加工が施される。そのため、原料の研磨性能の高さが必要となる。研磨性能に影響を与える要因には、以下が含まれる:

- 原材料の表面欠陥:キズ、孔食、過度の酸洗など。

- 素材品質:

- 硬度が低すぎると、ブライト・ポリッシュ(BQ特性)を得ることが難しくなる。さらに、硬度が低いと、深絞り加工時に表面にオレンジピールが発生し、BQ特性に影響を及ぼすことがある。

- 一般に硬度が高いと、BQ特性が向上する。

- ディープ・ドローイング:

- 深絞り加工で大きな変形を起こした製品には、小さな黒点や隆起が発生し、BQ特性に影響を及ぼすことがある。

ステンレス鋼は、他の鋼と同様に、シート、コイル、チューブ、ワイヤー、ロッド、メッシュなど様々な形で利用可能です。

4.アルミニウム合金

アルミニウム合金は、アルミニウムに一定量の合金元素を添加することによって形成される軽量金属材料の一種です。アルミニウムの一般的な特性に加えて、異なる合金元素の添加はアルミニウム合金に特有の特性を与えます。アルミニウム合金の密度は2.63~2.85g/cm³で、高強度(σbは110~650MPa)を示し、高合金鋼に近い強度レベルと鋼を超える剛性を持つ。優れた鋳造・塑性加工性能、良好な電気・熱伝導性、良好な耐食性、溶接性を有する。アルミニウム合金は、航空宇宙、航空、輸送、建設、電気機械、軽工業、日用品などの構造材料として広く使用されている。

共通グレード:

- 1060: アルミニウム含有量が99.60%以上の標準的な工業用純アルミニウム。強度が低く、加工硬化が強度を高める唯一の方法です。熱間・冷間加工性に優れ、熱伝導率・電気伝導率が高く、耐食性に優れています。良好な成形性、耐食性、溶接性を必要とする産業機器に広く使用され、導体材料としても使用できます。

- 2024: 2024合金の組成と構造は2A12合金と同じであるが、2124合金はFeとSiの不純物含有量が少ない。2024合金の板、プレート、プロファイルは、航空機やロケットのスキン、コンパートメント、一体型燃料タンクの壁パネル、翼のスパーの製造に成功裏に使用されている。

- 5052: 2.5%のマグネシウムを含有し、マグネシウム含有量の低い防錆アルミニウムの一つである。航空機の燃料・オイルパイプやタンク、各種船舶や輸送車両の部品、板金製品、計器類、街灯の支柱、リベット、ワイヤーなどの製造に広く使用されている。

- 6061: Al-Mg-Si系アルミニウム合金で、熱処理と高強度化が可能。板、管、棒、形材、線、鍛造品に加工できる。建築用形材、優れた耐食性を必要とする大型構造部品、トラック、船舶、鉄道車両構造部品、パイプライン、家庭用品などに広く使用されている。

- 6063: Al-Mg-Si系アルミニウム合金で、熱処理や強化が可能。ロッド、プロファイル、チューブに押出成形できる。ドア枠、窓枠、壁パネル、コンテナ、家具、エレベーターなどの建築構造材や装飾材、航空機、船舶、軽工業部門、様々な色の建築装飾部品などに広く使用されている。

- 7075: Al-Zn-Mg-Cu系超硬アルミニウム合金で、固溶化熱処理後の良好な塑性と熱処理による著しい強化が特徴。板材(アルミニウム被覆の有無にかかわらず)、管材、形材、棒材、鍛造品に加工できる。主に航空機構造部品やその他の高強度、耐食性構造部品に使用されます。

アルミニウムの表面処理:サンドブラスト、陽極酸化/染色、粉体塗装。

5.亜鉛合金

亜鉛合金は、亜鉛を主成分とし、アルミニウム、銅、マグネシウム、カドミウム、鉛、チタンなどの他の元素を含む合金の一種です。これらの低温亜鉛合金は融点が低く、流動性に優れ、溶接やろう付けが容易で、塑性加工も容易である。大気中では耐食性があり、スクラップの再利用や再溶解も容易である。しかし、亜鉛合金はクリープ強度が低く、自然時効を起こしやすいため、経年による寸法変化が起こりやすい。溶融法で製造され、ダイカストや加圧加工で成形することができる。

ディスプレイラック業界での用途

ディスプレイラック業界における亜鉛アルミ合金の主な用途は、ダイカストのしやすさ、強度、表面メッキ後の高級感によるものです。これらの合金は強度が高く、電気メッキ後に高級金属仕上げを提供します。

浴室設備での使用例:シャワーヘッドや蛇口など

メタルディスプレイスタンド およびアクセサリーの処理手順:

1.資材調達:

- 数量表に従って材料を購入する。

2.材料切断:

- 図面通りに材料を必要な寸法に切断する。これは、精度とスピードの両方を考慮し、切断、パンチング、その他のプロセスによって達成することができます。

- オプション:

- シートメタル:レーザー切断またはパンチング。

- シートカット:CNCシャーリング

- ワイヤー:ワイヤー切断機を使用して、指定された長さにまっすぐに切断する。

3.曲げ:

- 板金用の曲げ機械を使う。

- 管にはパイプ曲げ装置を使用する。

- ワイヤー用の曲げ装置を使用する。

4.溶接:

- プレカットされ成形された部品を、溶接技術を使って接合する。

- 溶接プロセス:

- TIG溶接 (タングステン・イナート・ガス溶接またはGTAW):消耗しないタングステン電極を使用し、高品質の溶接を行う。

- ミグ溶接 (金属不活性ガス溶接またはGMAW):消耗ワイヤ電極と不活性ガス・シールドを使用する。

5.研磨と仕上げ:

- 研磨、サンディング、ブラッシング、その他の表面処理を行い、希望する仕上げを行う。

6.粉体塗装:

- 耐久性のある均一な仕上げのために粉体塗装を施す。

7.電気めっき:

- 亜鉛メッキ、クロムメッキ、一般に電気メッキ鋼材に使用される。

- コパープレート、ゴールドプレート、チタンプレート、ステンレス材料に使用

ディスプレイ・スタンドにおける金属の一般的な用途を紹介しよう:

1.スラットウォール・アクセサリー:スラットウォール用フック、ブラケット、シェルフ、サポート、バスケットなど、スラットウォール用パネルに使用するために設計された様々なアイテムが含まれる。

2.ディスプレイラックとホルダー:ディスプレイラックの構造には金属が使われている、 マガジンラック商品ホルダー、コンテナ、 ごみ箱ゴミ箱、ショッピングカート、店舗カウンターのディスプレイ。

3.展示会用ディスプレイと店舗什器:金属部品は、展示会用ディスプレイ、店舗用什器、その他の店頭用ディスプレイ(POP)に組み込まれています。

4.自立式ディスプレイラック:壁や什器に固定せず、床に自由に立てるタイプの陳列棚。

5. ペリメーター・フィクスチャー:商品陳列用の金属製フレーム、直立棚、棚板、ブラケット。

6.エンドキャップディスプレイ:店内の通路の端に設置されるディスプレイで、通常、目玉商品や販促商品を強調するために使用される。

7.ゴンドラ・ディスプレイ:小売店で一般的に見られるゴンドラ棚システムに使用されるフレーム、直立棚、棚板、ブラケット、フック、その他の付属品が含まれる。

8. カウンタートップ・ディスプレイ:靴のディスプレイ、帽子のディスプレイ、バッグのディスプレイ、靴下のディスプレイなど、さまざまなカウンタートップ・ディスプレイを作るために金属が使われる。

関連記事