Анализ различных процессов обработки поверхности

Их так много обработка поверхности процессы! Скучные определения трудно понять? В этом блоге собраны определения и технологические схемы, благодаря чему вы легко разберетесь в различных процессах обработки поверхности за считанные минуты!

1. PVD (физическое осаждение из паровой фазы)

PVD - это промышленный производственный процесс, относящийся к типу технологий нанесения покрытий, использующий в основном физические средства для нагрева или возбуждения материалов с целью осаждения тонких пленок. Эта технология, также известная как вакуумное покрытие или осаждение паров, обычно используется для обработки поверхности режущих инструментов, различных пресс-форм и в процессах производства полупроводниковых приборов.

AD: По сравнению с химическим осаждением из паровой фазы, физическое осаждение из паровой фазы имеет более широкий спектр применения. Практически все материалы могут быть использованы для получения тонких пленок методом физического осаждения из паровой фазы.

DIS: Равномерность толщины пленки - действительно важная задача при физическом осаждении из паровой фазы.

2. Механическая полировка

Механическая полировка основана на шлифовании и качении очень мелких полировальных частиц, а также на резании и пластической деформации поверхности материала, чтобы удалить выступы с полируемой поверхности металлического образца, получив таким образом гладкую поверхность.

AD: Структура оборудования относительно проста, а цена, как правило, ниже по сравнению с другими методами.

DIS:

- Механическая полировка сложна для полировки заготовок сложной формы или поверхностей с особым рисунком или текстурой.

- При его работе образуется металлическая пыль, которая может негативно сказаться на здоровье полировщиков.

- Она требует от рабочих высокого уровня мастерства, что затрудняет контроль постоянства и стабильности качества заготовок.

- Механическая обработка неизбежно оставляет на поверхности заготовки микроскопические трещины и остаточные напряжения, которые могут повлиять на качество и срок службы заготовки, а также создать угрозу безопасности производства.

механическая полировка

3. Химическая полировка

Химическая полировка - это метод, основанный на избирательном растворении неровностей поверхности образцов путем химического травления химическими реагентами, что позволяет устранить царапины и выровнять поверхность.

AD: Химическая полировка не требует специальных приспособлений или оборудования для питания постоянным током. Она проста в эксплуатации, энергоэффективна и не ограничена размером или формой заготовки. Кроме того, прямые затраты на полировку относительно невелики.

DIS: Особенно остро стоит проблема загрязнения окружающей среды, поскольку обращение с отработанной жидкостью, образующейся в процессе полировки, может привести к увеличению расходов.

4. Электрополировка

Электрополировка, также известная как электрохимическая или электролитическая полировка, использует явление электрохимического растворения, генерируемое анодом в электролитической ячейке, для выборочного растворения микровыступов на поверхности анода, что приводит к получению более гладкой поверхности. В этом процессе полируемая заготовка выступает в качестве анода, а инертный металл - в качестве катода. Оба полюса погружаются в раствор электролита, и через них пропускается постоянный ток, что позволяет добиться избирательного анодного растворения и тем самым повысить яркость поверхности заготовки.

AD:

- Неизменный внутренний и внешний цвет, долговечный блеск и способность сглаживать вогнутые участки, до которых не достает механическая полировка.

- Высокая эффективность производства и низкая стоимость, подходит для крупномасштабной пробоподготовки.

- Повышенная коррозионная стойкость поверхности заготовки, применима ко всем материалам из нержавеющей стали.

DIS:

- На качество электролитической полировки влияют характеристики электролита, а также параметры тока и напряжения, что затрудняет определение правильных параметров.

- Достижение удовлетворительных результатов для образцов, содержащих чугун или примеси, является более сложной задачей.

- Состав электролита сложен и требует тщательного соблюдения техники безопасности при использовании.

Электрополировка 01

Электрополировка 02

5. Распыление краски

Окрашивание распылением - это метод нанесения покрытия, при котором жидкость распыляется на равномерные и мелкие капли с помощью пистолета-распылителя или дискового распылителя, обычно под давлением или центробежной силой, и наносится на поверхность объекта, на который наносится покрытие.

AD: Быстрое изготовление, хорошая гладкость поверхности, отсутствие текстурных различий.

DIS: Окрасочные аппараты относительно дороги, и при этом происходит значительный отход краски.

6. Порошковое покрытие

Порошковая окраска - это процесс, при котором порошковый материал напыляется на поверхность заготовки с помощью оборудования для порошковой окраски (электростатического пистолета-распылителя). Под воздействием статического электричества порошок равномерно прилипает к поверхности заготовки, образуя порошкообразный слой покрытия.

AD:

- Порошковые краски не содержат ЛОС (летучих органических соединений), что исключает такие проблемы, как пожароопасность, токсичность и загрязнение окружающей среды.

- Минимальные потери материала и высокая степень использования.

- Легкий контроль толщины покрытия, высокая эффективность строительства, низкая сложность строительства, экономия энергии и труда.

- Устойчивый к царапинам, ударопрочный, долговечный, с отличной химической стойкостью.

DIS:

- Инвестиции, необходимые для производства порошковых красок и замены оборудования для нанесения покрытий, весьма значительны.

- Подбор цвета для порошковых красок может быть сложной задачей, а изменение цвета или типа краски в процессе окрашивания - более трудоемкой и дорогостоящей.

- Нельзя использовать на подложках с низкой термостойкостью, таких как пластик, дерево или бумага.

- Порошковые краски подвержены комкованию во время хранения из-за перепадов давления, температуры и влажности.

Порошковое покрытие

7. Пескоструйная обработка

Пескоструйная обработка с использованием сжатого воздуха в качестве движущей силы предполагает распыление высокоскоростных струй абразивных материалов (таких как песок из медной руды, кварцевый песок, наждак, железный песок и морской песок) на поверхность заготовок, что приводит к изменению внешнего вида или формы поверхности заготовки. В результате ударного и режущего воздействия абразивов на поверхность заготовки изменяется ее чистота и шероховатость. Этот процесс улучшает механические свойства поверхности заготовки, повышая усталостную прочность, увеличивая адгезию между заготовкой и покрытиями, продлевая срок службы покрытий, облегчая выравнивание и декорирование покрытий.

AD:

- Пескоструйная обработка позволяет быстро очистить поверхность предметов, а качество поверхности после пескоструйной обработки остается хорошим, что эффективно продлевает срок службы предметов.

- Пескоструйная обработка может быть адаптирована к различным типам объектов, будь они из стали, керамики или пластика.

- Простое управление.

DIS:

- При пескоструйной обработке образуется большое количество пыли и отходов, что приводит к загрязнению окружающей среды.

- Пескоструйные работы требуют определенных знаний и навыков; неправильная работа может повредить поверхность предметов.

- Пескоструйная обработка требует регулярного обслуживания и очистки для обеспечения надлежащего функционирования.

Пескоструйная обработка

8. Дробеструйное упрочнение

Дробеструйное упрочнение - широко распространенный процесс поверхностного упрочнения на предприятиях. Он включает в себя обстрел поверхности заготовок частицами дроби для создания остаточных сжимающих напряжений, что повышает усталостную прочность заготовки за счет холодной обработки. Этот метод широко используется для повышения механической прочности, износостойкости, усталостной прочности и коррозионной стойкости деталей. Типы частиц дроби включают стальную дробь, чугунную дробь, стеклянные шарики, керамические шарики и т. д.

AD:

- Простое оборудование, низкая стоимость

- Не ограничивается формой и положением заготовки

- Удобное управление

DIS:

- Плохие условия труда

- Низкая производительность единицы продукции

- Более низкая эффективность по сравнению с дробеструйной обработкой

Дробеструйное упрочнение

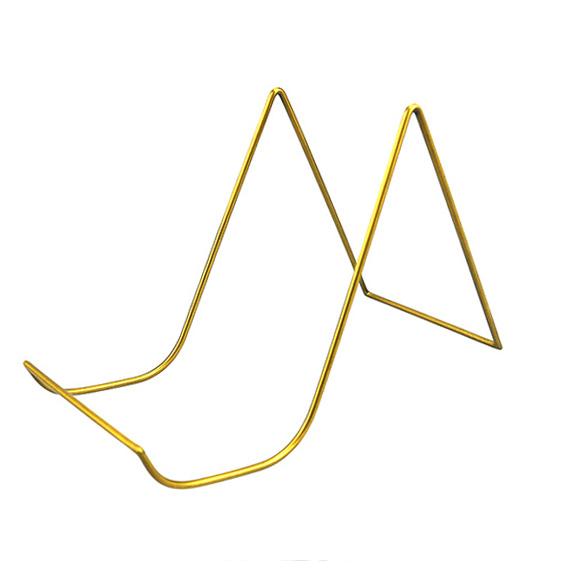

9. Гальваническое покрытие

Гальваника - это процесс, который включает в себя использование электролиза для нанесения металлической пленки на поверхность металлических или других материальных компонентов. Этот процесс помогает предотвратить окисление металла (например, ржавчину), повышает износостойкость, электропроводность, отражательную способность, коррозионную стойкость и улучшает эстетику.

AD: Привлекательный внешний вид поверхности, отличная коррозионная стойкость, сильные механические свойства.

DIS: Неправильное обращение с образующимися сточными водами и выхлопными газами может привести к загрязнению окружающей среды, высокому энергопотреблению и потенциальной опасности для здоровья людей.

10. Анодирование (анодное окисление)

Анодирование - это процесс, в котором алюминий и его сплавы при определенных условиях электролита и процесса образуют оксидную пленку на поверхности алюминиевых изделий (анода) под действием внешнего электрического тока.

AD:

- Анодирование способно образовывать на поверхности металла плотную оксидную пленку, эффективно предотвращающую окисление и коррозию.

- Он повышает твердость металлической поверхности, делая ее более устойчивой к износу и царапинам, тем самым продлевая срок службы.

- Различные цвета оксидных пленок, образующихся на поверхности металла, улучшают его эстетический вид и декоративные свойства.

- Шероховатость металлической поверхности после анодирования увеличивается, что способствует адгезии между покрытием и основой, делая покрытие более долговечным.

- Изолирующая оксидная пленка, образующаяся на поверхности металла, улучшает его изоляционные свойства.

DIS:

- Особенно при работе с металлическими изделиями большой площади или толщины значительное потребление энергии увеличивает производственные затраты.

- Необходим строгий контроль условий обработки и стандартов эксплуатации, что приводит к увеличению времени обработки, которое может повлиять на эффективность производства.

- Оксидная пленка, образующаяся в процессе анодирования, может повлиять на размеры и форму металла, создавая определенный риск для нормальной работы высокоточных или востребованных компонентов.

- Процесс анодирования подходит в основном для некоторых металлов, таких как алюминий, магний и титан. Для других металлов, таких как сталь, медь и серебро, процесс анодирования может быть неприменим или неэффективен.

- Хотя оксидная пленка, образующаяся при анодировании, обладает высокой твердостью и коррозионной стойкостью, она может быть повреждена при определенных условиях, таких как механический износ или химическая коррозия, что требует регулярного обслуживания и ремонта.

11. EPD (электрофоретическое осаждение)

Электрофоретическое осаждение - это процесс, в котором под воздействием напряжения, приложенного между положительным и отрицательным полюсами, заряженные частицы краски в электрофоретическом покрытии мигрируют к катоду. Они реагируют со щелочными веществами, образующимися на поверхности катода, образуя нерастворимые отложения на поверхности заготовки.

AD:

- Безопасность в производстве: Электрофоретическое покрытие использует воду в качестве растворителя, что делает его нетоксичным и невоспламеняющимся.

- Высококачественное покрытие: Электрофоретическая краска обладает сильной адгезией, равномерной толщиной и отличной коррозионной стойкостью.

- Высокий коэффициент использования: Электрофоретическая краска эффективно используется.

DIS:

- Ограниченная применимость к мелким и средним деталям из-за ограниченности оборудования.

- Ограничено проводящими подложками и однослойным покрытием: После нанесения электрофоретической краски деталь становится изолятором, что препятствует дальнейшему нанесению электрофоретического покрытия.

- Ограниченные возможности выбора цвета: Цвета электрофоретической краски преимущественно темные.

EPD Электрофоретическое осаждение

12. Микродуговое окисление

Микродуговое оксидирование, также известное как микроплазменное оксидирование, - это процесс, в котором благодаря сочетанию электролита и определенных электрических параметров на поверхности алюминия, магния, титана и их сплавов с помощью дугового разряда создается мгновенный эффект высокой температуры и высокого давления. В результате этого процесса на подложке образуется слой керамического покрытия, состоящий в основном из оксида металла.

AD:

- Слой оксида металла, образованный микродуговым оксидированием, металлургически сплавляется с подложкой, что обеспечивает высокую прочность соединения. Керамический слой имеет плотную структуру, хорошую прочность и обладает такими характеристиками, как износостойкость, коррозионная стойкость, устойчивость к высокотемпературным ударам и электроизоляция. Он также может отвечать требованиям к теплоизоляции, катализу, антибактериальным свойствам и т. д.

- Процесс имеет широкий спектр применения и является экологически безопасным при переработке.

DIS: Поверхность может быть шероховатой и неровной.

13. Металлическая щетка

Браширование металла - это производственный процесс, в ходе которого алюминиевые пластины многократно зачищаются наждачной бумагой для создания линий. Основной процесс состоит из трех частей: обезжиривания, шлифовки и промывки. В процессе браширования специальная технология нанесения пленки, применяемая после анодирования, позволяет сформировать на поверхности металла слой пленки, содержащий металлические компоненты. Благодаря этому каждая мелкая царапина становится хорошо заметной, а металл приобретает тонкий блеск на фоне матовой поверхности.

AD:

- Износостойкие, устойчивые к высоким температурам и коррозии.

- Простой уход и очистка при ежедневном использовании.

- Тонкая текстура.

- Длительный срок службы.

DIS: Относительно дорогая цена.

14. Травление

Травление - это метод, при котором часть материала удаляется в результате химических реакций или физического воздействия. Травление обычно относится к фотолитографическому травлению, при котором после экспонирования и проявки удаляется защитная пленка на вытравливаемом участке. При воздействии химического раствора во время травления он растворяет и разъедает материал, создавая эффект вогнутости или пустоты.

AD:

- Процессы травления металла позволяют создавать чрезвычайно точные формы и узоры, а постоянство процесса травления металла обеспечивает одинаковое качество и характеристики каждого изделия в массовом производстве.

- Процессы травления могут применяться к различным металлам, включая медь, никель, золото, серебро, железо и некоторые неметаллические материалы.

- В процессе травления металлов образуется относительно мало отходов, и во многих случаях они могут быть переработаны и утилизированы.

- Высокая эффективность.

DIS:

- Процессы травления требуют точного контроля таких факторов, как концентрация химического раствора, температура и время травления, что приводит к их высокой сложности.

- Высокие затраты на оборудование и производство: Процессы травления требуют специализированного оборудования и материалов, таких как емкости для травления, источники питания, теплообменники и т. д. Кроме того, для обеспечения качества и стабильности продукции необходим точный контроль производственного процесса.

- Работники могут подвергаться воздействию таких опасных факторов, как химические вещества, высокие температуры и шум.

Травление

15. IMD (технология декорирования в пресс-форме)

IMD, также известная как технология без окрашивания, является популярной во всем мире техникой декорирования поверхности. Она включает в себя нанесение прозрачной пленки с поверхностным упрочнением, печать слоя рисунка в середине и впрыскивание обратного формовочного слоя. Чернила попадают между слоями, делая изделие устойчивым к трению, предотвращая появление царапин на поверхности и сохраняя яркость цвета в течение длительного времени без выцветания.

AD:

- Сильная устойчивость к царапинам и коррозии.

- Длительный срок службы.

- Отличный трехмерный эффект.

- Устойчивость к пыли, влаге и деформации.

- Цвет может быть изменен по желанию.

- Выкройки можно легко изменить.

DIS:

- Длительное время выполнения заказа.

- Склонна к таким проблемам, как отслоение пленки и искажение изображения.

- Высокий процент брака в продукции.

IMD Технология декорирования пресс-форм 01

IMD Технология декорирования пресс-форм 02

16. OMD (Out Mold Decoration)

OMD - это расширение технологии IMD (In-Mold Decoration), объединяющей визуальные, тактильные и функциональные элементы. Она сочетает в себе свойства печати, текстурирования и металлизации для достижения 3D-декорирования поверхности.

AD:

- Материал подложки не ограничен, это может быть металл или пластик.

- Может создавать трехмерные формы.

- Может инкапсулировать внутренние структуры (back-molding).

- Позволяет одновременно обрабатывать несколько небольших изделий.

DIS:

- Высокие инвестиции в оборудование.

- Невозможно получить сложные 3D-формы.

OMD Декорирование вне пресс-формы

17. Лазерная гравировка

Лазерная гравировка, также известная как лазерное травление или лазерная маркировка, - это процесс обработки поверхности, основанный на оптических принципах. Он предполагает использование лазерного луча для гравировки постоянных меток на поверхности материала или внутри прозрачных материалов.

AD:

- Высокая скорость маркировки, низкая стоимость

- Привлекательные узоры, высокое разрешение и высокая точность

- Износостойкий

DIS: Ограниченные возможности выбора цвета

18. EDM (электроэрозионная обработка)

EDM - это специализированный метод обработки, использующий эрозионный эффект, создаваемый импульсными разрядами между двумя электродами, погруженными в рабочую жидкость, для удаления токопроводящих материалов. Он также известен как искровая обработка или искровая эрозионная обработка. Электрод инструмента обычно изготавливается из материалов с хорошей проводимостью, высокой температурой плавления и легкой обрабатываемостью, таких как медь, графит, медно-вольфрамовый сплав и молибден. В процессе обработки происходит износ электрода-инструмента, но он обычно меньше, чем съем материала с металла заготовки, а в некоторых случаях может быть и вовсе незначительным.

AD:

- Возможность обработки материалов и заготовок сложной формы, которые трудно поддаются традиционным методам резки, например, острых углов.

- Не образует заусенцев и следов от инструментов.

- Материал электрода инструмента не обязательно должен быть тверже материала заготовки.

- Обеспечивает автоматизацию благодаря прямому использованию электрической энергии.

DIS: Низкая эффективность.

19. Лазерное травление

Лазерное травление подразумевает обработку стальных поверхностей лазерами с высокой плотностью энергии для создания таких узоров, как змеиная кожа, травление, перламутровая отделка или другие виды текстур.

AD: Высокая точность сварки и малая зона термического влияния, подходит для ремонта точных пресс-форм.

DIS:

- Сварочная проволока относительно дорога, что приводит к снижению эффективности.

- Громоздкое оборудование затрудняет передвижение и не подходит для работы на месте. Сварочный ремонт необходимо выполнять на верстаке, что делает его непрактичным для больших форм или заготовок.

- Устранение дефектов неправильной формы может быть сложнее, чем ремонт по прямой линии.

- Большие зоны термического влияния при ремонте сваркой увеличивают вероятность провисания, деформации и подрезания заготовки.

- Низкая точность сварки, неспособность удовлетворить требования к высокоточным пресс-формам.

- Многие виды ремонта плесени требуют предварительного нагрева, изоляции и других процессов, что делает их громоздкими и трудоемкими.

Лазерное травление

20. Наждачная печать

Тампонная печать, также известная как тампопечать, - это специализированный метод печати, который предполагает использование стальной (или медной, термопластичной) пластины с выгравированным рисунком. Для забора чернил с поверхности пластины используется тампон с изогнутой поверхностью, изготовленный из силиконовой резины. Затем чернила переносятся на поверхность нужного объекта путем прижатия подушечки к нему, в результате чего печатается текст, узоры или другие изображения.

AD:

- Широкий спектр применения: Тампонная печать обычно используется на изделиях с углублениями или на задней стороне предметов, где трафаретная печать невозможна. Она позволяет добиться чистых результатов печати даже на неровных поверхностях.

- Удобное управление: Оборудование может работать в полуавтоматическом или полностью автоматическом режиме, что обеспечивает низкие трудозатраты и высокую эффективность производства.

DIS:

- Обычные результаты.

- С помощью тампонной печати нельзя создавать узоры с большой площадью.

- Из-за четких краев углублений, обработанных стальными пластинами, невозможно получить градиентные цвета.

Нанесение печати

21. Трафаретная печать

Трафаретная печать - это метод печати, при котором в качестве печатной формы используется трафарет, на который с помощью фоточувствительных пластин наносятся изображения или текст. Трафаретная печать состоит из пяти основных элементов: трафаретной печатной формы, скребка, краски, печатного стола и подложки. Основной принцип трафаретной печати заключается в том, что краска может проходить через отверстия сетки в изображении/тексте на трафаретной печатной форме, в то время как неизображенная/текстовая часть отверстий сетки не может пройти через краску. Во время печати краска заливается в один конец трафаретной печатной формы, и определенное давление прикладывается к закрашенной области на трафаретной печатной форме с помощью скребка. В то же время скребок неуклонно движется к другому концу трафаретной печатной формы, и краска выдавливается из отверстий сетки в части изображения/текста на подложку.

AD:

- Для трафаретной печати могут использоваться различные виды красок: на масляной основе, на водной основе, на основе эмульсии синтетических смол, порошковые и т.д.

- Трафаретные печатные формы гибкие и обладают определенной эластичностью, подходят для печати как на мягких материалах, таких как бумага и ткань, так и на твердых предметах, таких как стекло и керамика.

- Трафаретная печать требует низкого давления, что позволяет использовать ее для печати на хрупких предметах.

- Толстый слой чернил с сильным покрытием.

- Не ограничивается формой поверхности или размером подложки. Трафаретная печать может наноситься как на плоские, так и на изогнутые или сферические поверхности. Она подходит для печати как на маленьких, так и на больших объектах.

DIS:

- Одновременно может быть напечатан только один цвет.

- Стоимость изготовления пластин и пленки относительно высока, что делает ее непригодной для мелкосерийного производства.

- Низкая производительность при использовании на неровных поверхностях.

- Количество чернил невозможно легко контролировать.

Трафаретная печать

22. Прямая термопечать

Прямая термопечать - это метод, при котором на бумагу наносится термочувствительное вещество для создания бумаги для термозаписи. Под воздействием тепла бумага для термопечати вызывает физические или химические изменения в веществе (красящем веществе), в результате чего формируется изображение.

AD:

- Высокая скорость печати и низкий уровень шума.

- Четкая печать и простота использования.

DIS: Принтеры с прямой термопечатью не могут напрямую печатать дубликаты, а напечатанные документы не подлежат постоянному архивированию.

23. Термотрансферная печать

Термотрансферная печать осуществляется путем цифровой печати желаемого изображения на трансферной бумаге с помощью специализированных трансферных чернил в струйном принтере. Затем специальная термотрансферная машина воздействует высокой температурой и давлением для точного переноса изображения на поверхность изделия, завершая процесс печати.

AD:

- Простой процесс печати с точным позиционированием.

- Не повреждает материал.

- Подходит для печати изображений с цветовыми градиентами и на различных материалах.

DIS:

- Плохая воздухопроницаемость.

- При растяжении на одежде могут появиться мелкие трещины на напечатанном рисунке.

- Плохая прочность.

Термотрансферная печать

24. Планографическая печать

Планографическая печать - это метод печати, при котором используются плоские печатные формы. Это самый распространенный процесс печати во всем мире, который также используется в производстве полупроводниковых и МЭМС-устройств. Планографическая печать, также называемая "офсетной печатью" или "непрямой печатью", является распространенной технологией коммерческой печати. Она предполагает перенос изображений или текста с плоских печатных форм на резиновые полотна, которые затем используются для печати на бумаге или других материалах.

AD:

- Высокая скорость печати, относительно низкая себестоимость и высокое качество печати.

- Подходит для крупноформатной и многократной печати.

DIS:

- Требуется подготовительная работа, такая как изготовление пластин и настройка.

- Не подходит для малотиражной печати и персонализации.

Планографическая печать 01

Планографическая печать 02

25. Печать на изогнутых поверхностях

Печать на изогнутых поверхностях предполагает нанесение чернил на гравированные пластины с текстом или узорами, а затем перенос их на изогнутые поверхности. Затем текст или узоры переносятся на поверхность формованного изделия с помощью изогнутой поверхности. Наконец, для отверждения чернил используются такие методы, как термическая обработка или облучение ультрафиолетовым светом.

AD:

- Широкая область применения: Может использоваться для печати на различных изогнутых поверхностях, таких как цилиндры, сферы и неправильные формы.

- Высокая степень персонализации: Он может печатать сложные узоры, текст и изображения на изогнутых поверхностях, обеспечивая индивидуальную настройку.

- Высокая эффективность производства и стабильное качество.

DIS:

- Более высокая стоимость из-за необходимости использования большего количества оборудования и технической поддержки.

- В связи с ограничениями печатной техники и технологии некоторые специфические формы изогнутых поверхностей могут быть покрыты не полностью.

- Сложность проектирования может возрасти, поскольку дизайнерам необходимо учитывать вариации и искажения криволинейных поверхностей.

- Отверждение краски при поверхностной печати может быть неравномерным или неполным из-за влияния формы поверхности.

Печать на изогнутых поверхностях

26. Горячее тиснение

Горячее тиснение - это процесс, при котором материалы или рисунки горячего тиснения переносятся на такие предметы, как бумага, картон, ткань или материалы с покрытием, с помощью тепла и давления. Горячее тиснение широко используется в переплетном процессе, особенно на обложках.

AD:

- Точность и тщательность исполнения, минимальные погрешности оборудования, что позволяет получать более тонкие узоры на изделиях с горячим тиснением.

- Возможность выполнения трехмерного горячего тиснения.

- Энергоэффективные, снижающие загрязнение окружающей среды и обеспечивающие высокую скорость горячего тиснения.

DIS:

- Высокие требования к точности оборудования при горячей штамповке приводят к увеличению затрат.

- Этот процесс включает в себя достаточно сложные и запутанные процедуры.

Горячее тиснение

27. Водно-трансферная печать

Водная трансферная печать - это технология переноса напечатанных изображений или графики с плоской поверхности на поверхность различных материалов с помощью воды. Она делится на два типа: водный трансфер и водный оверлейный трансфер (наложение на криволинейную поверхность). Водный трансфер используется в основном для переноса текста и фотографических изображений, а водный трансфер с наложением - для полного переноса на всю поверхность объекта.

AD:

- Эстетическая привлекательность: С его помощью можно перенести на изделия любые природные узоры, фотографии и графику.

- Инновации: Технология водной трансферной печати позволяет преодолеть ограничения традиционных методов печати, таких как термоперенос, офсетная печать, трафаретная печать и нанесение покрытия на поверхность, позволяя создавать сложные формы и углы.

- Универсальность: Применяется для поверхностной печати на фурнитуре, пластике, коже, стекле, керамике, дереве и т.д. (не подходит для ткани и бумаги).

- Персонализированный дизайн.

- Эффективность: Отсутствие необходимости в изготовлении форм; прямая печать и немедленный перенос.

DIS:

- Перенесенные изображения или графика подвержены деформации.

- Полностью ручное управление приводит к высоким трудозатратам и низкой эффективности производства.

Водно-трансферная печать

28. Плоская печать

Плоская трафаретная печать предполагает закрепление печатных форм на квадратных рамах, которые обычно изготавливаются из полиэфирной или нейлоновой сетки (экрана) с полыми узорами. Узорчатые участки сетки пропускают краску, а неузорчатые участки запечатываются слоем полимерной пленки, блокирующей отверстия сетки. Во время печати сетка плотно прижимается к ткани, краска наливается на сетку, а скребок используется для многократного соскабливания и выдавливания краски через узоры на поверхность ткани.

AD:

- Удобный процесс изготовления пластин, большая длина повтора, множество вариантов подбора цвета, возможность печати мелких узоров без растекания цвета, большой объем краски и возможность достижения трехмерного эффекта. Подходит для печати на шелке, хлопке, синтетических и трикотажных тканях, особенно для элитных тканей с небольшими партиями и требованиями к разнообразию.

- Ручное соскабливание краски на горячем столе позволяет повторять печать неограниченное количество раз.

DIS:

- Из-за большого расстояния между цветовыми кадрами трудно добиться перекрытия цветов.

- Ручная укладка ткани, ручной подъем рамы и ручное соскабливание краски приводят к высокой трудоемкости и неравномерному соскабливанию краски.

- Источником тепла для горячего стола обычно служит пар, хотя некоторые используют электрический нагрев, который потребляет много электроэнергии и чреват авариями.

Плоская печать

29. Каландрирование

Каландрирование, также известное как прессование, - это заключительный процесс отделки кожи. Он включает в себя использование пластичности волокон в нагретых условиях для уплощения или создания параллельных тонких диагональных линий на поверхности ткани, усиливая ее блеск. Этот процесс обычно выполняется на каландровой машине или на нижней машине для прокатки кожи. Обычно он включает в себя два прохода: в первом проходе кожа сжимается, после равномерного смачивания, а затем укладывается для выравнивания влажности. Второй проход предназначен для каландрирования, в результате которого поверхность кожи становится гладкой и глянцевой, а тело кожи уплотняется, что позволяет получить готовую кожу.

Заключение

При таком разнообразии процессов обработки поверхностей ориентироваться в их определениях и тонкостях может быть очень сложно. Однако в этом блоге информация упорядочивается путем систематизации определений и технологических схем, что позволяет легко разобраться в различных методах обработки поверхности всего за несколько минут. Преимущества и недостатки каждого метода четко представлены, что позволяет быстро понять их применение, эффективность и ограничения.

Похожие посты

Металлические материалы и соответствующие технологии обработки