Древесные материалы и соответствующие технологии обработки

Витрины служат незаменимыми приспособлениями в самых разных местах, от розничных магазинов до выставок, демонстрируя продукцию и товары с эффективностью и стилем. За их функциональностью и эстетикой скрывается целый ряд материалов, тщательно подобранных с учетом их уникальных свойств и пригодности. Среди всего многообразия доступных вариантов можно выделить шесть материалов, которые являются основными при изготовлении выставочных стоек: Древесноволокнистая плита средней плотности (МДФ), Древесно-стружечная плита (ДСП), Фанера, Ориентированно-стружечная плита (OSB), Массив дерева, и Бамбуковая тарелка. Каждый материал имеет свои особенности и преимущества, удовлетворяя различные потребности и предпочтения в дизайне и функциональности. Давайте разберемся в особенностях и сферах применения этих распространенных древесные материалыОни проливают свет на их роль в формировании ландшафта мастерства витрин.

МДФ (древесноволокнистая плита средней плотности)

МДФ изготавливается из древесных или других растительных волокон, которые расщепляются, разделяются и высушиваются перед прессованием с мочевино-формальдегидной смолой или другими синтетическими смолами под воздействием тепла и давления. Полученная плита имеет плотность в диапазоне от 0,50 до 0,88 г/см³. Для улучшения свойств плиты в ее состав могут быть включены добавки.

МДФ обладает отличными физико-механическими свойствами и хорошей обрабатываемостью, что позволяет использовать его для изготовления плит различной толщины. Он широко используется в мебельной, строительной и интерьерной промышленности, заменяя натуральное дерево в таких областях, как напольные покрытия, стеновые панели и перегородки. МДФ экономически выгоден, прост в обработке и более экономичен, чем натуральная древесина. Он эффективно использует ограниченные древесные ресурсы, поддерживая устойчивое развитие лесного хозяйства.

Ключевые характеристики и производительность:

- Единая внутренняя структура: Умеренная плотность и стабильные размеры с минимальной деформацией.

- Превосходные физические и механические свойства: Лучшая прочность на изгиб, прочность внутренней связи, модуль упругости и способность удерживать винты по сравнению с древесно-стружечными плитами.

- Гладкая поверхность: Облегчает вторичную обработку, такую как шпонирование, покраска и печать.

- Большой разброс размеров и толщины листа: Выпускаются толщиной от 2,5 до 35 мм, подходят для различных областей применения.

- Хорошая обрабатываемость: По распиловке, сверлению, врезке, фрезерованию и шлифовке не уступает дереву и даже превосходит его.

- Легко вырезать и придавать форму: Идеально подходит для создания детализированных деталей мебели и может быть окрашена непосредственно без нанесения кромочной ленты.

- Специальные добавки: В состав могут входить водонепроницаемые, огнеупорные и антикоррозийные вещества для специализированного применения.

Основные типы:

- Внутренняя отделка из МДФ (MDF): Не устойчив к воде и высокой влажности. Натуральный цвет.

- Влагостойкий интерьерный МДФ (MDF.H): Кратковременная устойчивость к холодной воде и влажности. Зеленый цвет.

- Внешняя отделка из МДФ (MDF.E): Устойчив к атмосферным воздействиям, погружению в воду и влажным условиям. Серый цвет.

Приложения:

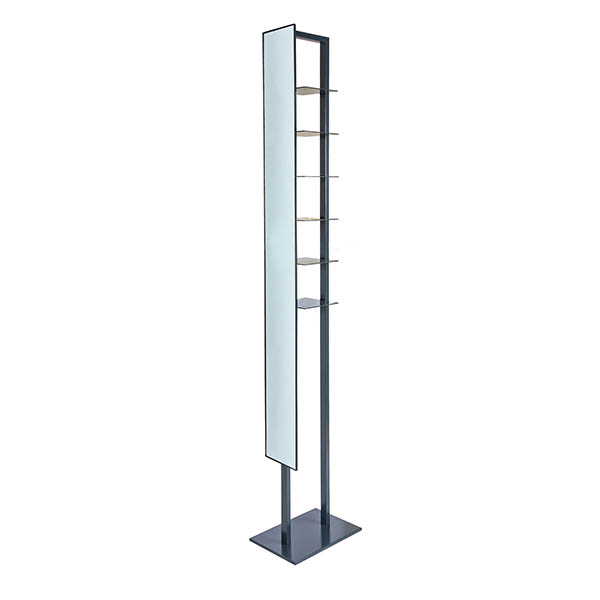

Используется в шкафах-витринах, витринах, деревянных контейнерах, деревянных рамах, напольных дисплеях, полках, логотипах, верхних досках, выставочных стендах, стойках, дисплеях для столешниц, а также в сочетании с другими материалами для создания готовых изделий или проектов.

Обработка МДФ:

- С декоративным ламинатом:

- Ламинат или шпонированный МДФ в соответствии с цветом и дизайном.

- Раскрой с помощью ЧПУ, сверление отверстий, обрезка кромок и снятие фасок для упаковки.

- Если шпонированные, то обычно лакированные или окрашенные.

- Лаковая живопись:

- Вырезание и придание формы с помощью ЧПУ.

- Соберите детали.

- Нанесите шпатлевку.

- Отшлифуйте поверхность.

- Нанесите краску в соответствии с указаниями.

Ключевые моменты:

- Общая плотность: 0,75 г/см³ (Д/М * Ш/М * Т/ММ)

- Градации материала: E1, E2 (Европа) и P1, P2 (США), что означает содержание формальдегида. По умолчанию используется сорт E1.

- Ламинирование: Нанесение декоративной поверхности на МДФ, может быть одно- или двусторонним.

- Меламин: Самый популярный материал - бумага, пропитанная меламиновой смолой.

- Окантовка по краям: Герметизация краев меламиновых плит для эстетики и влагостойкости.

- Виниринг: Нанесение деревянного шпона на МДФ для придания ему вида цельного дерева, обычно с окантовкой по краям.

- Лаковая живопись: Нанесение заданных цветов и финишных покрытий на МДФ.

Плиты PB (древесно-стружечные плиты, ДСП)

Particle board, also known as chipboard, is made by cutting various branches, small-diameter wood, fast-growing timber, wood shavings, and other wood fragments into specific sizes. These fragments are then dried and mixed with adhesives, hardeners, waterproofing agents, and other chemicals, and pressed under certain temperature and pressure conditions to form a type of engineered wood. The particles in the particle board are arranged unevenly. Although sometimes referred to as particle board, it should not be confused with solid wood particle board, which has similar manufacturing processes but is of significantly higher quality.

Классификация:

- С помощью:

- Древесно-стружечная плита класса А

- Древесно-стружечная плита класса B

- По структуре:

- Однослойная древесно-стружечная плита

- Трехслойная древесно-стружечная плита

- Древесно-стружечная плита с градиентной структурой

- Ориентированно-стружечная плита

- Вафельная древесно-стружечная плита

- Формованная древесно-стружечная плита

- По способу производства:

- Плоскопрессованная древесно-стружечная плита

- Экструдированная древесно-стружечная плита

- По видам сырья:

- Древесно-стружечная плита

- Древесно-стружечная плита из багассы

- Древесно-стружечная плита из льняного шитья

- Древесно-стружечная плита из хлопкового стебля

- Бамбуковая древесно-стружечная плита

- Цементно-стружечная плита

- Гипсостружечная плита

- По состоянию поверхности:

- Неотделанная древесно-стружечная плита:

- Шлифованная древесно-стружечная плита

- Нешлифованная древесно-стружечная плита

- Готовая древесно-стружечная плита:

- Древесно-стружечная плита с меламиновым покрытием

- Декоративная древесно-стружечная плита с ламинированным покрытием

- Древесно-стружечная плита с облицовкой из шпона

- Древесно-стружечная плита с поверхностным покрытием

- Древесно-стружечная плита с ПВХ-покрытием

- Неотделанная древесно-стружечная плита:

Производственные процессы:

Методы производства древесно-стружечных плит зависят от используемого оборудования для формования и горячего прессования. Они включают серийное производство с использованием методов плоского прессования и непрерывное производство с использованием методов экструзии или роликового прессования. Плоское прессование - наиболее распространенный метод в практическом производстве.

Преимущества и недостатки:

- Преимущества:

-

- Good Sound Absorption and Insulation: The particle board provides excellent thermal insulation and sound absorption properties.

- Uniform Structure: The cross-aligned structure of the particles results in similar properties in all directions, though it has relatively lower lateral load-bearing capacity.

- Гладкая поверхность: Suitable for various laminates and finishes.

- Environmental Considerations: It uses relatively less adhesive during production, making it relatively eco-friendly.

- Disadvantages:

-

- Particle Structure: The internal particle structure makes it difficult to shape and mill.

- Cutting Issues: The board is prone to chipping during cutting, requiring higher quality machinery and tools. It is not suitable for on-site fabrication.

Key Relevant Information:

- Export Density: The commonly used density is 0.7 g/cm³ (L/M * W/M * T/MM).

- Градации материала: E1, E2 (Europe) and P1, P2 (USA), indicating formaldehyde content. The default is E1 grade.

- Ламинирование: This involves pressing a decorative surface onto the MDF, which can be single or double-sided.

- Меламин: The most popular material for laminating, melamine paper is used extensively.

- Окантовка по краям: Sealing the edges of melamine boards to enhance appearance and moisture resistance.

Industry Applications:

Particle board is widely used for various display cabinets, shelves, and other components in the exhibition industry.

Фанера

Plywood is a type of engineered wood made from thin layers or "plies" of wood veneer that are glued together with adjacent layers having their wood grain rotated up to 90 degrees to one another. This cross-graining technique reduces the wood's tendency to split when nailed at the edges, reduces expansion and shrinkage, and improves strength consistency.

Plywood is one of the most commonly used materials in furniture making and is one of the three major types of engineered wood products. The veneers are typically arranged in odd numbers, such as three, five, or seven pieces, to maintain balance and stability. Common types of plywood include three-ply and five-ply. Plywood improves the utilization rate of wood and is a primary method of conserving wood resources.

Typical Specifications:

- Dimensions: Common sizes are 1220×2440 mm.

- Thickness: Typical thicknesses include 3 mm, 5 mm, 9 mm, 12 mm, 15 mm, and 18 mm.

- Wood Species: Common species used include beech, camphor, willow, poplar, and eucalyptus.

Structural Principles:

To minimize the anisotropic properties of natural wood and ensure uniformity and stability, plywood follows two main structural principles:

- Symmetry: The veneers on both sides of the central ply should be symmetrical in terms of wood species, veneer thickness, number of layers, grain direction, and moisture content.

- Perpendicular Layers: Adjacent veneer layers should have grains oriented perpendicular to each other.

These principles ensure that the structure of the plywood is balanced and stable, which is why plywood usually has an odd number of layers. The layers in plywood are named as follows:

- Face Veneer: The outermost veneer on the front.

- Back Veneer: The outermost veneer on the back.

- Core Veneer: The inner veneers, with those parallel to the face veneer grain, are called "long core" or "center core."

Key Related Information:

- Laminate: This refers to the process of applying a decorative surface to MDF, commonly known as pressing or veneering. This can be done on one or both sides.

- Меламин: The most popular material used in laminates, melamine paper provides a durable and attractive finish.

- Окантовка по краям: The process of sealing the edges of melamine boards to enhance appearance and moisture resistance.

- Шпон: Нанесение шпона на МДФ придает ему вид цельного дерева, часто с соответствующими кромками из шпона.

- Лаковая живопись: Напыление МДФ с заданным цветом и отделкой.

Приложения:

Фанера используется для изготовления элитных стеллажей, витрин и других изделий, где требуется отделка, похожая на массив дерева. Ее часто фанеруют шпоном твердых пород дерева, чтобы получить высококачественную и долговечную отделку, имитирующую вид цельного дерева.

OSB (ориентированно-стружечная плита)

Ориентированно-стружечные плиты (OSB) изготавливаются в основном из хвойных и лиственных пород деревьев небольшого диаметра, таких как эвкалипт, сосна и тополь. Этих материалов много, и их можно добывать в широких пределах, что позволяет производить большие панели (например, 8×32 фута или 12×24 фута). Процесс производства включает в себя создание древесных нитей определенной геометрической формы (обычно длиной 50-80 мм, шириной 5-20 мм и толщиной 0,45-0,6 мм). Эти пряди высушиваются, покрываются клеем, ориентируются, а затем горячим прессованием формируются плиты.

Плиты OSB получили значительное распространение в мебельной промышленности: многие крупные производители мебели используют их благодаря низкому уровню выделения формальдегидов, долговечности и меньшему весу по сравнению с МДФ (древесноволокнистой плитой средней плотности) и ДСП (также известной как ДСП или меламиновая плита).

OSB - один из самых быстрорастущих видов продукции из искусственной древесины в мире, широко используемый в строительстве, отделке, производстве мебели и упаковки в развитых регионах, таких как Северная Америка, Европа и Япония. Она считается усовершенствованным вариантом по сравнению с фанерой и плитами.

Преимущества и недостатки:

Преимущества:

- Экологические стандарты: В плитах OSB используются высококачественные экологические клеи, соответствующие самым высоким европейским экологическим стандартам (EN300). Готовый продукт соответствует европейскому стандарту E1 по эмиссии формальдегида, которая практически равна нулю, что делает его сравнимым с натуральным деревом и значительно превосходит другие виды инженерной древесины. Это одна из самых высококачественных декоративных панелей на рынке, отвечающая требованиям защиты окружающей среды и здорового образа жизни.

- Эффективность затрат: По цене OSB схожа с элитными блочными плитами, но обладает лучшими экологическими и физическими свойствами, что делает ее весьма конкурентоспособным материалом.

Disadvantages:

- Гладкость поверхности: Плиты OSB менее гладкие по сравнению с другими видами древесины. Если поверхность не обработана лаком или другими покрытиями, она может быть шероховатой и растрескиваться, что делает ее менее приятной на ощупь.

Industry Applications:

Плиты OSB широко используются для изготовления крупногабаритных изделий, таких как различные витрины, задние стенки, декоративные панели и полки.

- Лаковая живопись: Обычно плиты OSB шлифуют, чтобы удалить занозы, а затем покрывают лаком для улучшения внешнего вида и приятности на ощупь.

- Естественный эффект: Плиты OSB имеют естественный, деревенский вид, что может быть желательной эстетикой во многих областях применения.

Массив дерева

Массивная древесина - это деревянные доски, изготовленные из цельных кусков дерева (пиломатериалов). Эти плиты обычно классифицируются по виду используемой древесины, например, сосна, бук, дуб (красный и белый) и другие твердые породы. В отличие от фанеры, древесно-стружечных плит и плит OSB, которые изготавливаются из древесных фрагментов и клея, массивная древесина ценится за свою естественную красоту, долговечность и уникальные характеристики пород дерева, из которых она изготовлена.

Преимущества и недостатки:

Преимущества:

- Долговечность и прочность: Массив дерева прочен и долговечен.

- Естественная эстетика: Он предлагает натуральные, уникальные рисунки и текстуры древесины.

- Ароматические свойства: Многие породы цельного дерева обладают естественным, приятным ароматом.

- Польза для здоровья: Массив дерева обладает хорошей гигроскопичностью и воздухопроницаемостью, что способствует созданию более здоровой атмосферы в помещении.

- Воздействие на окружающую среду: Это более экологичный вариант, так как в нем не используются синтетические клеи и химикаты, применяемые в изделиях из искусственной древесины.

Disadvantages:

- Стоимость: Изделия из массива дерева обычно стоят дороже, чем изделия из искусственной древесины.

Распространенные виды цельной древесины:

- Сосновая древесина: Недорогой и легкий, часто используется для изготовления мебели и строительства.

- Древесина бука: Твердая и прочная, с мелким, плотным зерном, подходит для изготовления мебели и столярных изделий.

- Дубовая древесина: Известен своей прочностью и долговечностью, выпускается в красном и белом цветах, широко используется в элитной мебели и напольных покрытиях.

- Различные лиственные породы: В зависимости от наличия и желаемых характеристик можно использовать другие лиственные породы.

Key Related Information:

- Лаковая живопись: Нанесение лака или краски на массив дерева не только улучшает его внешний вид за счет заданного цвета и отделки, но и защищает древесину от повреждений и износа.

Industry Applications:

Массив дерева используется для изготовления элитной мебели, опорных ножек, рам, полок и различных видов шкафов. Его предпочитают за превосходное качество и эстетическую привлекательность, несмотря на более высокую стоимость. Цена изделий из массива может значительно варьироваться в зависимости от вида используемой древесины.

Бамбуковая тарелка

Бамбуковые плиты - это инженерные доски, изготовленные из тщательно обработанных бамбуковых полос, склеенных и спрессованных между собой. Для производства бамбуковых плит обычно используется бамбук большого диаметра (обычно 4-6 лет), который подвергается различным процессам, таким как распиловка, расщепление, грубое строгание, высокотемпературное пропаривание, карбонизация под высоким давлением, сушка, тонкое строгание, сортировка, сборка, прессование и шлифовка. В результате такой тщательной обработки получаются бамбуковые плиты с превосходными физическими свойствами, включая низкое водопоглощение, минимальное разбухание, устойчивость к растрескиванию и стабильность.

Характеристики:

- Высокая прочность и устойчивость: Бамбуковые плиты подвергаются паровой карбонизации при высокой температуре и давлении, что позволяет удалить из бамбука сахара и жиры, повышая его прочность и устойчивость.

- Устойчивость к противомикробным препаратам и насекомым: The carbonization process also ensures the elimination of pests and enhances the material's resistance to mold and decay.

- Environmental Friendliness: Bamboo is a renewable resource, and the manufacturing process uses eco-friendly adhesives, ensuring the end product meets European E1 environmental standards for formaldehyde emissions.

- Aesthetic Appeal: Bamboo plates retain the natural grain and beauty of bamboo, offering a fresh, elegant, and comfortable look.

Process:

- Raw Material Preparation: Fresh, high-quality bamboo (4-6 years old) is selected and cut into strips.

- High-Temperature Steaming and Carbonization: The bamboo strips undergo high-temperature steaming and high-pressure carbonization to remove sugars and fats, enhancing strength and stability.

- Drying and Planing: The strips are dried to a constant moisture level and finely planed.

- Assembly and Pressing: The strips are sorted, stacked, and pressed together using environmentally friendly adhesives under high temperature and pressure to form various sizes of boards.

- Sanding and Finishing: The boards are sanded to a smooth finish, ready for use.

Key Related Information:

- Лаковая живопись: Bamboo plates can be lacquered to enhance their appearance and protect the surface, similar to solid wood.

- Экологические стандарты: The final product adheres to the European E1 standard, ensuring low formaldehyde emissions and making it safe for use in homes and other indoor environments.

Industry Applications:

Bamboo plates are used for making shelves, small bases, and decorative back panels, and can be explored for new applications in various industries. They are an excellent material for creating bamboo crafts and furniture, appealing to consumers who prefer natural, environmentally friendly products. The inherent properties of bamboo make it a versatile and attractive option for both functional and decorative uses.

In essence, the features and applications of these common wood materials shed light on their technical aspects. It underscores their significance in elevating display fixtures' visual appeal and functionality across various settings. As the demand for innovative and sustainable display solutions grows, so does the importance of understanding and harnessing the unique properties of these staple materials. Through thoughtful consideration and creative integration, деревянные дисплеи will continue to serve as indispensable fixtures, blending efficiency with style in retail stores, exhibitions, and beyond.

Похожие посты

Какие материалы лучше всего подходят для индивидуальных POP-дисплеев?

Металлические материалы и соответствующие технологии обработки